对于提高设备加工率、降低制造成本来说,改善生产准备损耗是非常重要的要素。通常大家更关注机床以及刀具,但实际上,缩短夹紧作业时间,是减少机床停机时间、增加加工时间,从而提升生产效率的有效方法之一。

下面为大家介绍2个减少“设备的非工作时间=不创造利润的时间”的成功案例。

为什么必须提升夹紧作业效率?~夹紧作业中产生的隐藏课题

在切削加工现场,对工件进行必要固定的夹紧相关加工准备作业目前主要是采用手工作业。为了改善生产准备损耗,提高夹紧工件的作业效率是非常重要的要素之一。

首先,在加工过程中安装工件时,必须牢固夹紧以使其无法移动,但是夹紧作业过程本身是属于“未进行加工的时间(非工作时间)=不创造利润的时间”。

夹紧作业通常包括:

①根据要加工的工件相应准备部件

②组合部件

③根据工件相应调整高度并安装夹具

④利用螺丝螺母进行操作并妥善固定。

如果在多处反复进行这项作业,则非工作时间会变得比加工时间更长。您是否了解,在您的企业中,夹紧作业需要花费多少时间呢?是否采取了充分的措施对此予以改善。

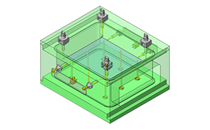

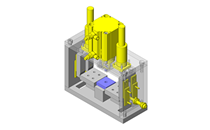

图1 削减夹紧作业耗时的效果

通过替换夹具提升作业效率的实现案例①

案例1:希望降低夹具制造成本、缩短更换夹具所需的时间

在某个加工现场,为了使用卧式加工中心加工量产工件,制造并使用了能够安装多个工件的夹具,但是过了半年左右,由于可动部分磨损,夹紧力降低,结果导致出现加工不良。

解决措施:1万次夹紧之后夹紧力也不会发生变化?!采用高耐久性夹具,成功减少替换夹具所需时间

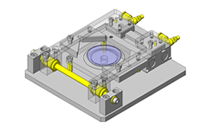

作为解决措施,可替换为高耐久性夹具。例如,在这个加工现场中,替换为能够同时安装2个工件,且据说在制造商的重复试验中使用1万次之后,依然能够基本保持原有夹紧力的的楔形夹具,由于这种夹具的尺寸与以前使用的自制夹具不同,所以先试验性地对部分现有夹具进行改造以确保能够安装。

经过半年之后,未再观察到之前作为待解决课题的夹紧力降低问题,更换周期得以延长。并且,通过切换为标准件,还得以大幅度削减了自行制造夹具所需的时间。此外,由于夹具可动部分的缝隙很少,不易夹入切屑,可以减少清扫耗时,加工准备的作业性也得以改善。

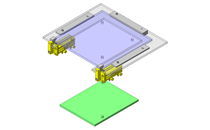

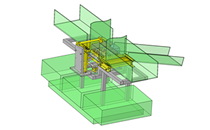

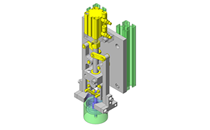

图2 通过导入双楔形夹具实现改良

通过替换夹具提升作业效率的实现案例②

案例2:希望减少利用扳手操作夹具所需的时间

在某个加工现场,在立体MC上使用自制的可安装5个工件的工装,每天可加工500个工件,但是夹具方面使用了必须利用扳手进行操作的横推型夹具。因此,仅仅是为了夹紧和解除夹紧工件所需的扳手操作,每个工件上就需要消耗10秒时间。

解决措施:采用免工具夹具,成功减少夹紧所需时间

因此,在这个加工现场采用了无需扳手操作的多功能自动夹具。由于可以免工具完成工件拆装,所以每个工件所需的时间成功缩短了约8秒。同样生产500个/日的情况下,8秒×500个,4000秒/日,也就是实现了大约67分钟/日的时间缩短效果。

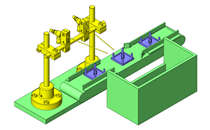

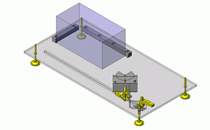

图3 利用免工具夹具实现改良

参考Nabeya Co.,Ltd《工装夹具选型手册》、《应用案例(夹具)》